Estruturas e componentes mecânicos: a segurança no controle de fraturas

Com a expansão industrial, cresceu vertiginosamente em todo o mundo o número de peças mecânicas que sofrem cargas cíclicas, que podem provocar enormes danos econômicos e perdas de vidas. Um importante exemplo dessa análise são os milhões de eixos utilizados nos diversos tipos e meios de transporte. Como outros componentes mecânicos, esses eixos geralmente apresentam imperfeições micro estruturais, que podem se transformar em significativos defeitos e rupturas, comprometer o desempenho funcional das peças e causar gravíssimos acidentes.

De acordo com Jefferson José Vilela, pesquisador responsável pelo Laboratório de Ensaios Mecânicos, um dos laboratórios do Serviço de Integridade Estrutural e Materiais Nucleares (SEIMA), do CDTN, uma fadiga pode ocorrer mesmo por esforços relativamente pequenos, com valores inferiores aos calculados por meio da mecânica dos sólidos.

|

| Navios “Liberty” construídos pelos EUA para a 2ª Guerra Mundial, como adaptação de projeto britânico, tiveram rupturas frágeis e provocaram muitas mortes - Divulgação |

E essa fratura por fadiga, além do risco à segurança de equipamentos presentes no dia a dia das pessoas, como automóveis, caminhões, trens, aviões, navios, pontes e construções prediais, representa também uma ameaça comum em operações industriais em ambientes considerados agressivos e de grande risco, tais como reatores nucleares, extração mineral, exploração de petróleo e gás natural, entre outras.

Entre os exemplos marcantes de desastres causados por danos de fraturas em grandes estruturas, são citados os casos dos navios norte-americanos da classe “Liberty”, produzidos a partir de 1943, como parte do esforço de guerra, e dos aviões comerciais a jato ingleses “Comet”, que iniciaram operação comercial em 1952.

Segundo os relatos históricos, navios cargueiros “Liberty” construídos pelos EUA para a Segunda Guerra Mundial, projetados para serem montados de forma rápida, adaptados de projeto britânico, sofreram fraturas estruturais frágeis, até em condições de baixo carregamento, provocando diversos naufrágios. Desses, mais de 230 foram considerados catastróficos, com 19 navios tendo se partido ao meio. Muitos, com perdas de grande número de vidas, foram a pique em águas de baixas temperaturas e, principalmente durante o inverno, até mesmo atracados, com mar calmo. As críticas incidiram sobre o processo de soldagem e a metodologia de projeto. Mas, superadas lacunas em relação ao conhecimento sobre o comportamento dos materiais, inclusive do aço, chegou-se ao desenvolvimento de uma nova abordagem técnica.

|

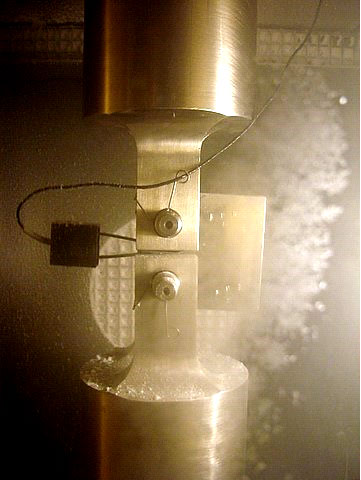

| Ensaio de crescimento de trinca por fadiga a 30° C negativos, no aço API 5CT, que tem aplicação na indústria petrolífera - Divulgação |

Já os aviões comerciais ingleses “Comet” foram os primeiros desenvolvidos com propulsão a jato e cabine pressurizada, para transportar até 44 passageiros. Mas, após seis acidentes em dois anos, sendo o primeiro logo após a decolagem do aeroporto de Roma e outros dois com desintegração em pleno voo, as investigações mostraram que o recorte quadrado das janelas permitia a criação de pontos de concentração de tensão nas arestas, com a consequente formação de rachaduras na fuselagem. O projeto original não levava em conta a diferença de pressão entre o exterior e o interior da aeronave para grandes altitudes.

Com base nestas análises, os aviões passaram a ter janelas redondas ou ovais, de forma a descentralizar as tensões e, por consequência, reduzir a fadiga das estruturas metálicas. Assim, a hoje conhecida Mecânica da Fratura passou a fazer parte dos estudos de engenharia, incorporando aos projetos conceitos como a presença de defeitos, efeitos de alterações de temperatura e pressões sobre os materiais, concentradores de tensão e tensões residuais.

Uma área do conhecimento que passou a reunir o ferramental necessário para avaliar a integridade de uma estrutura e prever o seu comportamento em determinadas condições de operação, sendo aplicada nos projetos mecânicos para que atendam às exigências de funcionalidade, segurança e custo. Complexa, a mecânica da fratura tornou-se de grande necessidade para o dia a dia dos engenheiros e das empresas que lidam com componentes e estruturas mecânicas, para evitar a falha da estrutura, o desperdício de recursos e as perdas de vidas.

“É o desgaste contínuo que faz com que trincas microscópicas gradualmente cresçam, resultem em redução da área de resistência do material à fratura e comprometam seu desempenho funcional”, enfatiza Jefferson. E essa análise se dá em três etapas bem características: a da iniciação da trinca, a da sua propagação ou crescimento e, finalmente, a da ruptura. O principal esforço da mecânica da fratura se concentra, então, no estudo do processo de crescimento ou da propagação de trincas.

|

| Ensaio de dureza em corpo de prova de flexão, aplicado na obtenção de parâmetros de tenacidade a fratura, para verificar a eficiência de tratamento térmico em aço de médio carbono - Divulgação |

Para o pesquisador, um dos critérios utilizados em projeto para garantir uma prevenção eficiente do processo de ruptura e dano, é trabalhar com tensões aplicadas inferiores ao limite de resistência à fadiga, conhecido como critério da vida infinita do material. Esse critério, contudo, resulta em estruturas mais pesadas, o que limita as possibilidades construtivas e tecnológicas e se contrapõe à demanda crescente por eficiência energética.

Ele esclarece que outros critérios de projeto lidam com o defeito admissível e a falha segura, quando são consideradas as imperfeições existentes nos materiais. “O defeito admissível em uma estrutura é função do material utilizado e da tensão aplicada a ele. Já a vida útil de um componente trincado pode ser acompanhada usando modelos de crescimento de trinca por fadiga em conjunto com metodologias de ensaios não-destrutivos, destaca o pesquisador.

A mecânica da fratura, então, leva em consideração a geometria do defeito, a tensão específica ou os esforços de projeto e as propriedades do material, como resume a Fig. 1. Em reforço a essa inter-relação, Jefferson afirma que é importante que as curvas de crescimento de trinca sejam efetivamente obtidas para cada tipo de material e nas condições esperadas de operação do componente, evitando-se o erro de usar, nos cálculos de engenharia, valores médios encontrados na literatura.

|

| Fig. 1- As interações entre defeito, materiais e tensão formam os conceitos da mecânica da fratura - Divulgação |

Para determinar o quanto um material que já apresenta trinca resistirá antes de fraturar são levantados parâmetros em laboratório, segundo diferentes modelos teóricos: o fator de intensidade de tensão crítico (K1c), utilizado quando a fratura ocorre na região elástica, como por exemplo nos materiais cerâmicos; a energia mínima liberada para a propagação da trinca (J1c), utilizado quando a falha ocorre no regime elasto-plástico, como nos aços de baixo carbono; e “o deslocamento de abertura da ponta da trinca” (CTOD), que se aplica tanto à região elástica quanto a região elasto-plástica.

|

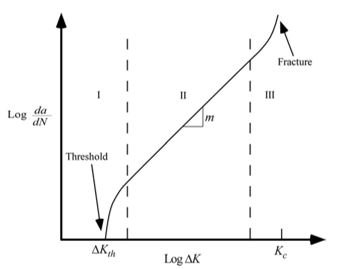

| Fig. 2 - Curva esquemática de crescimento de trinca por fadiga com os três estágios característicos e a representação da taxa de crescimento de trinca de fadiga em função da tensão aplicada (Anderson, 1997) |

As curvas de crescimento de trinca por fadiga, de acordo com o pesquisador, podem ser divididas em três regiões características do processo de sua evolução (Fig. 2). A região I compreende a nucleação e o início de crescimento da trinca, um estágio em que a taxa de crescimento ocorre em nível atômico, inferior a 1*10-9 m/ciclo. Na região II, o crescimento de trinca apresenta um comportamento linear, com a variação da tensão aplicada e a vida útil de um componente mecânico correspondendo, basicamente, a essa região. Quando a trinca atinge o estágio III, o seu crescimento ultrapassa o limite de resistência do material, levando à falha decisiva da estrutura.

Esses parâmetros também podem ser utilizados na seleção de materiais e na qualificação de uma matéria prima para projetos específicos.

“O processo de fratura por fadiga é considerado um fenômeno quase que essencialmente superficial, sendo raros os casos em que se inicia no interior do componente e sempre há uma interface envolvida”, enfatiza o pesquisador do CDTN.

Já as estruturas soldadas não seguem essa regra, porque as trincas geralmente se nucleiam nos defeitos internos da solda, como em porosidades e inclusões, dentre outros. O acompanhamento do crescimento da trinca nesse caso é mais complexo, uma vez que uma junta soldada apresenta três regiões: zona fundida, zona termicamente afetada e metal base. Cada uma dessas regiões pode apresentar um comportamento mecânico diferente e, nesse caso, deve ser obtida uma curva de crescimento de trincas por fadiga para cada uma delas.

Para descrever a execução de alguns ensaios e estudos de crescimento de trincas, Jefferson Vilela esclarece que a preparação da pré-trinca nos corpos de prova é o primeiro passo. Justifica essa preocupação o fato de que os estados de tensões na ponta de uma trinca não podem ser reproduzidos artificialmente a partir de entalhes fabricados. “Trata-se de uma preparação delicada, sobre a qual se assentarão todos os dados laboratoriais a serem obtidos”, completa.

|

| Máquina para preparação da pré-trinca em corpos de prova de flexão, desenvolvida pela equipe do CDTN - Divulgação |

Dedicado ao desenvolvimento dos conhecimentos da mecânica de fratura, o Laboratório de Ensaios Mecânicos, do CDTN, atua no apoio às empresas e também à formação de novas gerações de cientistas e engenheiros, em níveis de mestrado e doutorado.

Ao receber estudantes de instituições universitárias, a partir de acordos de cooperação acadêmica, o laboratório contribui para criar um polo de concentração de conhecimento nessa área, em Minas Gerais. Assim, entre os artigos publicados em periódicos na área de mecânica de fratura têm destaque: “Effect of retained austenite on impact toughness of the multi-phase Bainitic-Martensitic Steel”, no Advanced Materials Research, vol. 922, de maio de 2014; e “The effect of reducing the austempering time on the fatigue properties of austempered ductile iron”, no Materials Science & Engineering A, vol. 556, de outubro de 2012.

O laboratório executa todos os ensaios de tenacidade à fratura e de crescimento de trinca por fadiga no limite de carga máxima de 50 kN (5 toneladas) e de temperatura entre 50° negativos e 200° C positivos. Para isso, o conjunto de equipamentos do Laboratório de Ensaios Mecânicos, do CDTN, é composto por uma máquina servo-hidráulica universal de ensaios mecânicos com capacidade máxima de 250 kN (25 toneladas), uma máquina de impacto instrumentado com capacidade máxima de 300 Joules e uma câmara de acondicionamento térmico entre 150° negativos e 350° C positivos.

Os estudos no laboratório já alcançaram aplicação nas áreas nucleares, automobilística, siderúrgica e petróleo e gás, financiados por alguns órgãos de fomento, como o Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq), a Financiadora de Estudos e Projetos (Finep), a Fundação de Amparo à Pesquisa do Estado de Minas Gerais (Fapemig) e até da Agência Internacional de Energia Atômica (AIEA).

A experiência da equipe em obter as curvas de crescimento de trinca por fadiga e os parâmetros de tenacidade à fratura acentuou-se ainda mais com a prestação de serviços para a siderurgia de fabricação de tubos e em aplicações em eixos automotivos e ferroviários. Para ampliar seu espectro e a qualificação para essa prestação de serviços, o laboratório aprimora seu sistema de gestão da qualidade, com base na norma ISO 9001:2015.

Redes Sociais